|

Wasserstrahlschneiden ist eine weitere Methode, wie man eine Form computergesteuert ausschneiden kann. Bis jetzt kannte ich nur grosse, industrielle Maschinen von Firmenbesichtigungen. Häuftg werden beide Technologien in der selben Firma angewendet.

Es gibt also tatsächlich ein "kleines und preisgünstiges" Gerät, welches sicher für eine weiterführende Schulen in Betracht gezogen sollte! Für rund 12'000.- gibt es ein Gerät, welches im Vergleich zu einem Lasercutter praktisch alle Materialien schneiden kann. (inkl. Metalle, Stein Karbon-verbundwerkstoffe... Das Schneiden ist zwar relativ langsam, dafür gibt es eine saubere Kante und wird nicht heiss, gibt also keinen Verzug. Der Wasserstrahlschneider WAZER sieht sehr gut verarbeitet sehr gut durchdacht aus! Ich habe mal Kontakt aufgenommen und offenbar könnte man so eine Maschine über Cameo in Deutschland kaufen. Interessant finde ich, dass in Taiwan die Vertretung Flux ist!

0 Kommentare

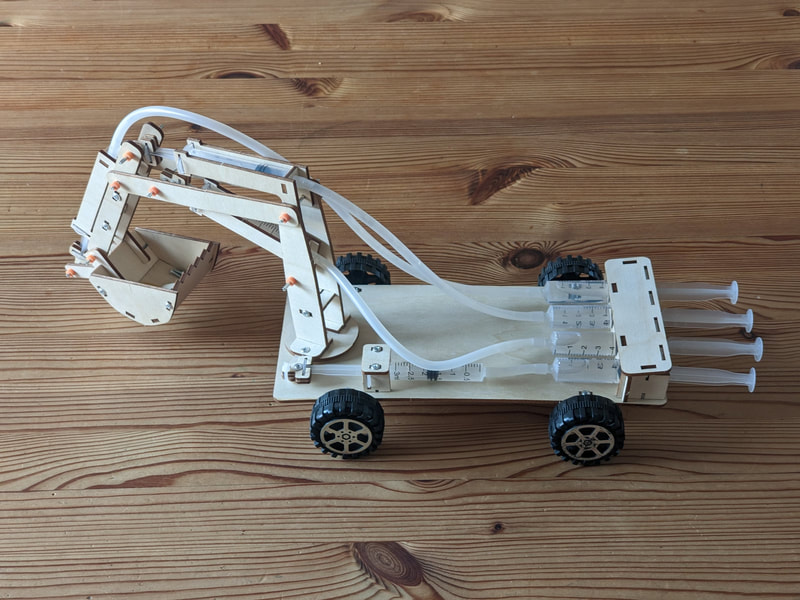

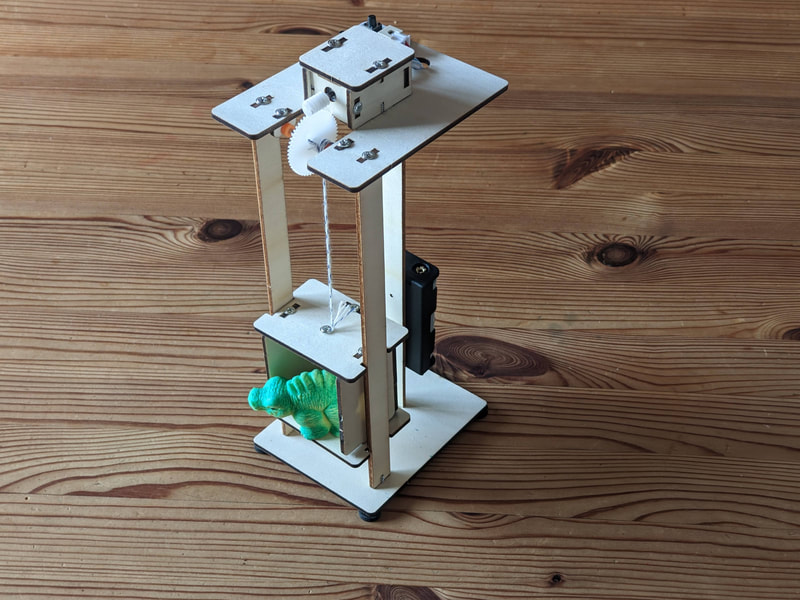

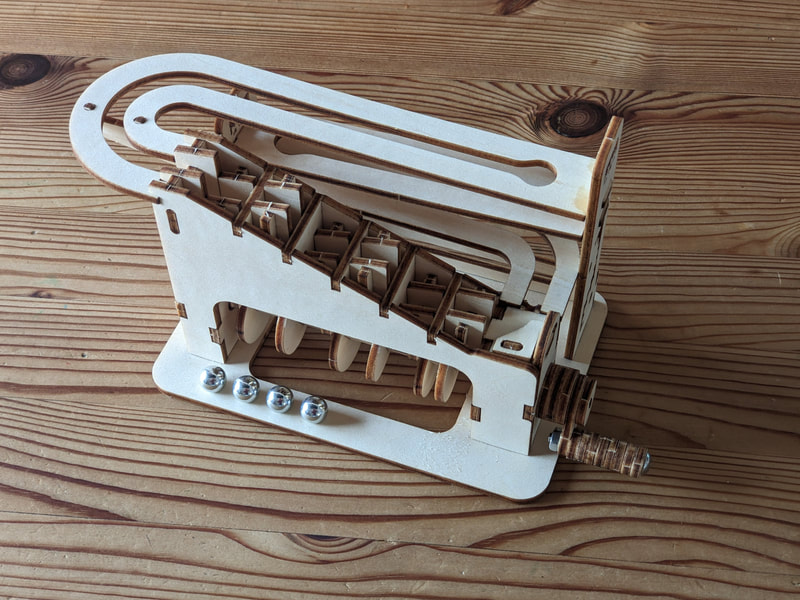

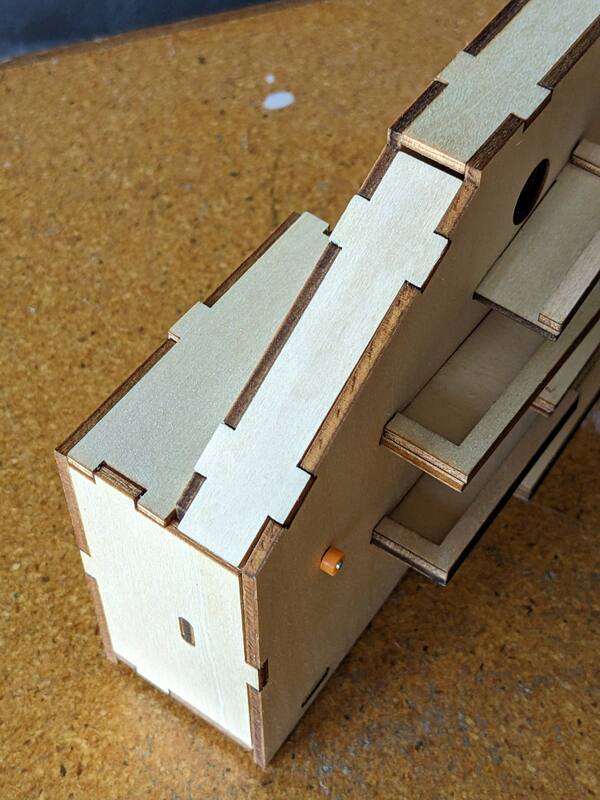

Neben den grossen und eher teuern Bausätzen von Ugears, Robotime und so, gibt es direkt von China verschiedene kleinerer, einfachere Bausätze. Interessant finde ich, dass sie zum Teil Funktionsmodelle sind, welche pädagogisch eingesetzt werden können. Die Bausätze kosten zwischen 4 - 12.- Die Anleitungen sind meist nur auf Chinesisch. Das lässt sich ja heutzutage recht einfach mit Google Lens Translator übersetzen.

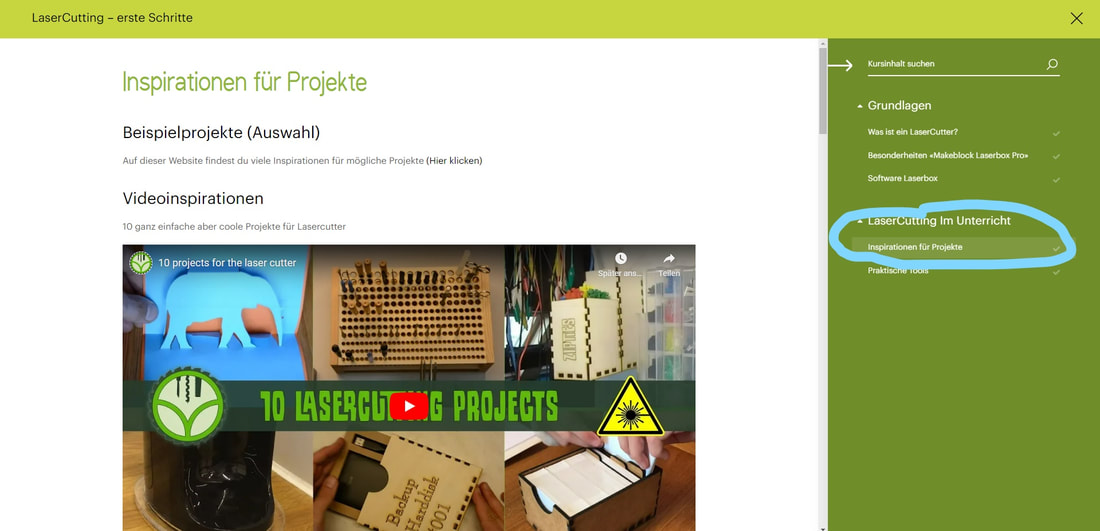

Vor einem Jahr habe ich bereits mal von makerspace-schule aus dem Kanton Thurgau berichtet. Ich finde speziell die "Inspirationen für Projekte" sehr cool! Um den Inhalt zu sehen, muss man ein kostenloses Konto eröffnen...

Seit längerem habe ich wieder mal rumgestöbert was für Lasercutter für Bildung oder Hobby gibt und bin auf den Gweike gestossen. Er ist offenbar ein Verschnitt vom Glowforge und der Laserbox. Ursprünglich konnte man beim Gweike wie beim Glowforge nur über die Cloud lasern. (Daher wohl die Webadresse gweikecloud...) Nun funktioniert er aber sogar mit der wohl bekanntesten Software Lightburn! Im Vergleich zu den Beiden ist der Preis nur rund die Hälfte! Somit ist er etwa gleich teuer wie der BEAMO hat jedoch die viel grössere Arbeitsfläche, 50W statt 30W Laserleistung. Es gibt ihn auch mit Rotary Erweiterung und sogar mit einer Metall (statt Glas) Laserröhre, welche viel länger hält und präziser arbeitet.

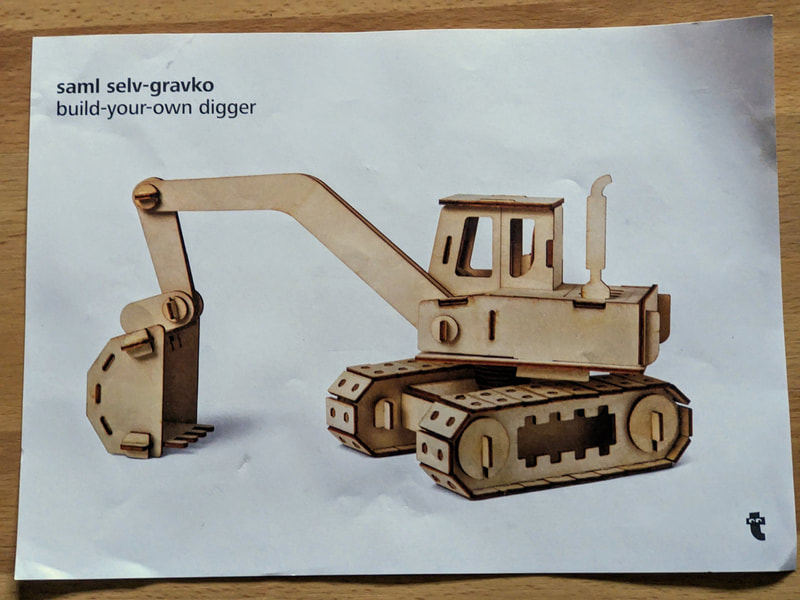

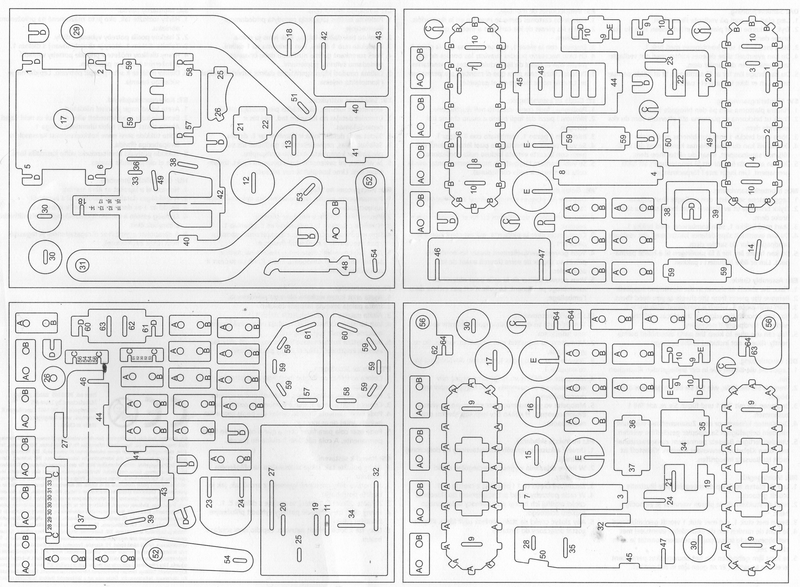

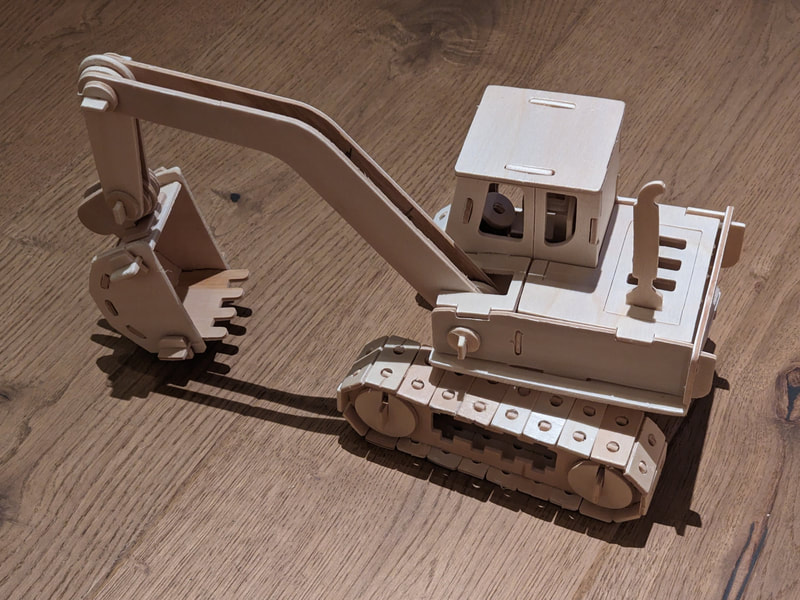

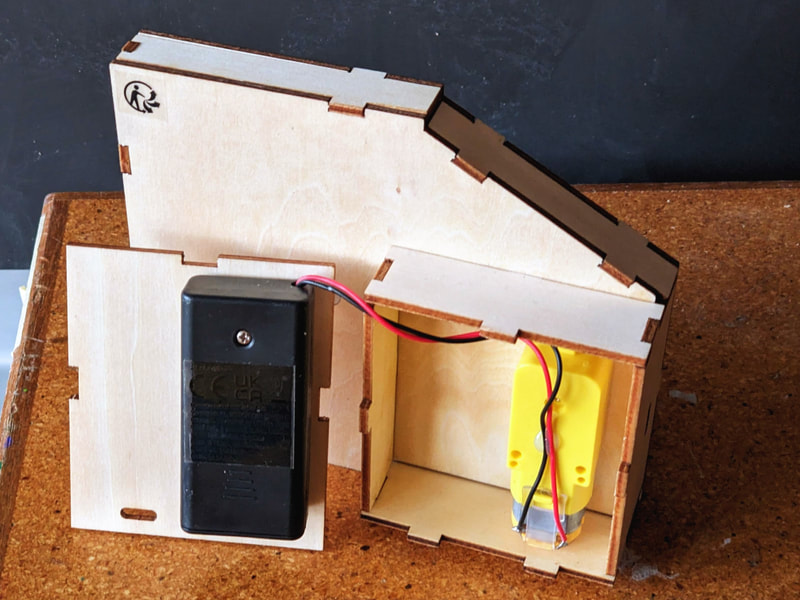

Ich habe Kontakt aufgenommen und bin gespannt was herauskommen wird! Hier ist ein Test! Im schwedischen "Flying Tiger" habe ich 2 gelaserte Spielzeuge entdeckt. Der Bagger sieht doch toll aus, und das für nur 8.-! Die Überraschung kam dann zu Hause, als ich sah, dass auf der Abbildung die Teile gelasert waren, das Holz jedoch gestanzt und zwar in richtig schlechter Qualität. Die Teile waren ziemlich ungenau und zum teil nicht durchgestanzt. Es war also nichts gewesen mit einem neuen gelaserten Beispiel. Zum anderen war es eine batteriebetriebene Kugelbahn. Diese ist dann wirklich gelasert und zwar in einer tollen Qualität! Das Design finde ich zwar etwas lieblos aber technisch funktioniert es einwandfrei.

Christoph Mühlheim hat mich auf eine neue Idee gebracht uns zu vernetzen! Ich versuche es mal mit dem sehr simplen Tool Padlet. Ich freue mich auf jede Idee oder Anregung!

Bonne Wilce hat sich vor Kurzem bei mir gemeldet betreffend Laser-Sicherheits-Klassen. So wie ich das verstehe ist es ein rechtes Durcheinander mit diesen Bezeichnungen. Class 4 ist die gefährlichste und Class 1 die sicherste Klasse. So weit so gut. Die genauen Anforderungen und die Zuständigkeiten der Klasseneinteilung sind mir immer noch unklar.

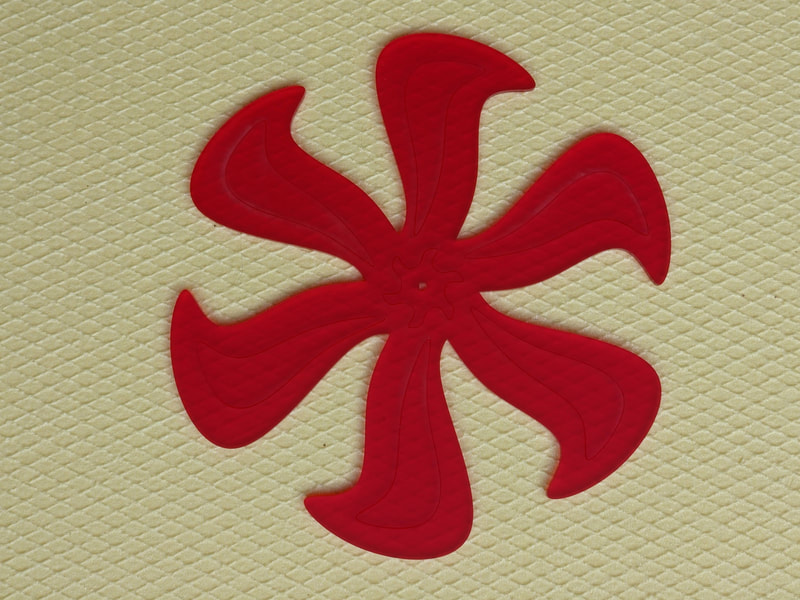

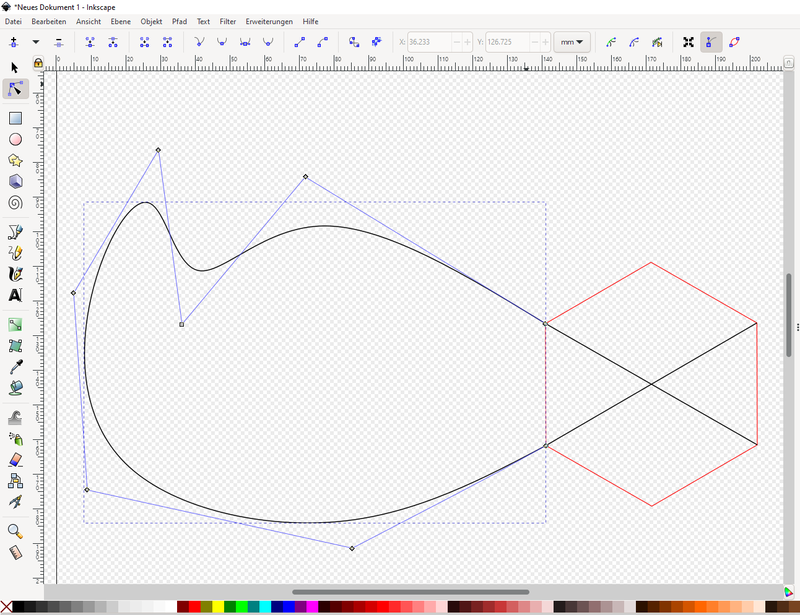

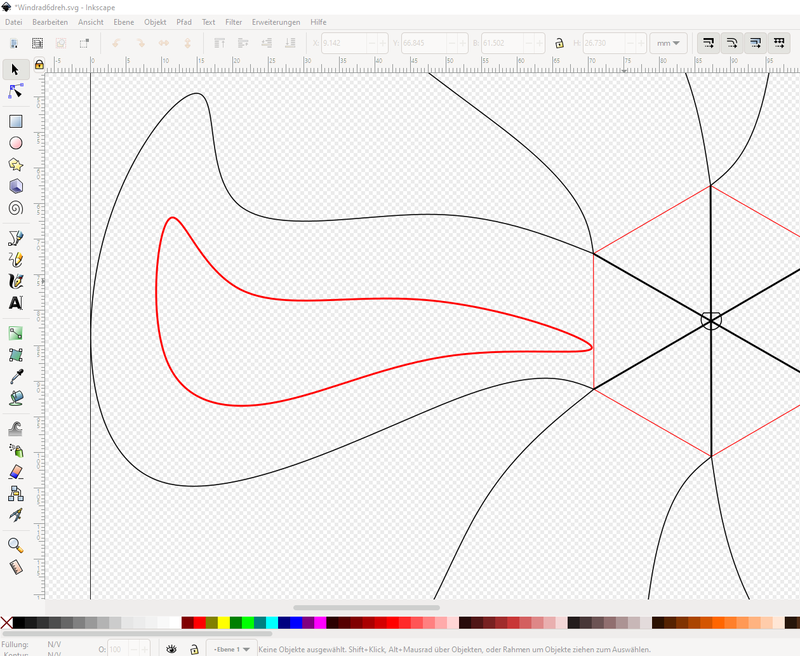

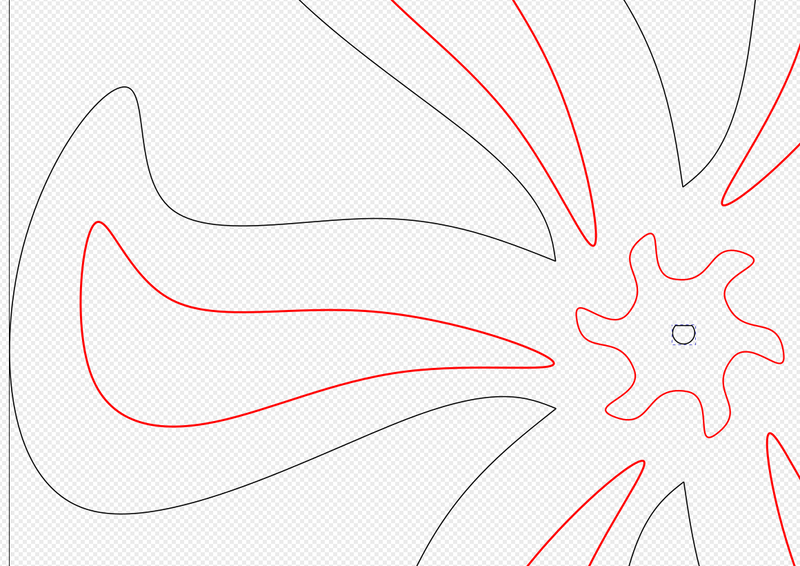

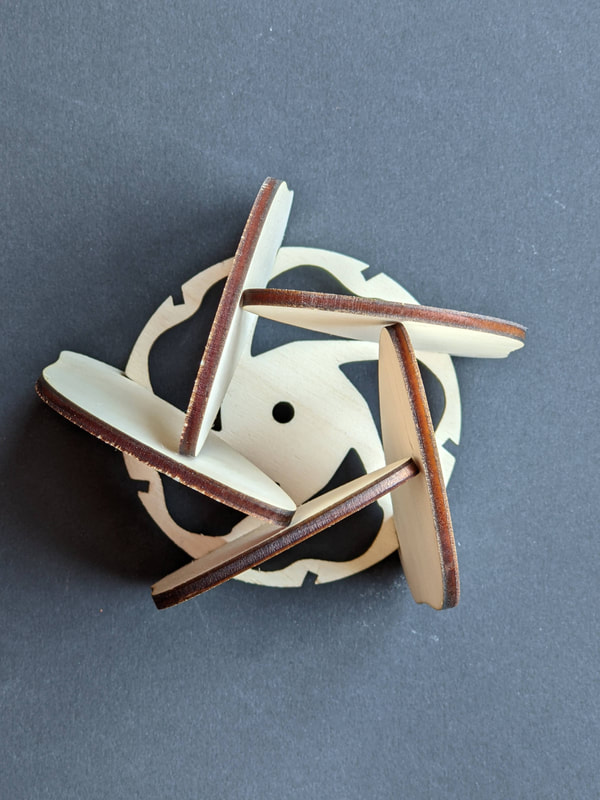

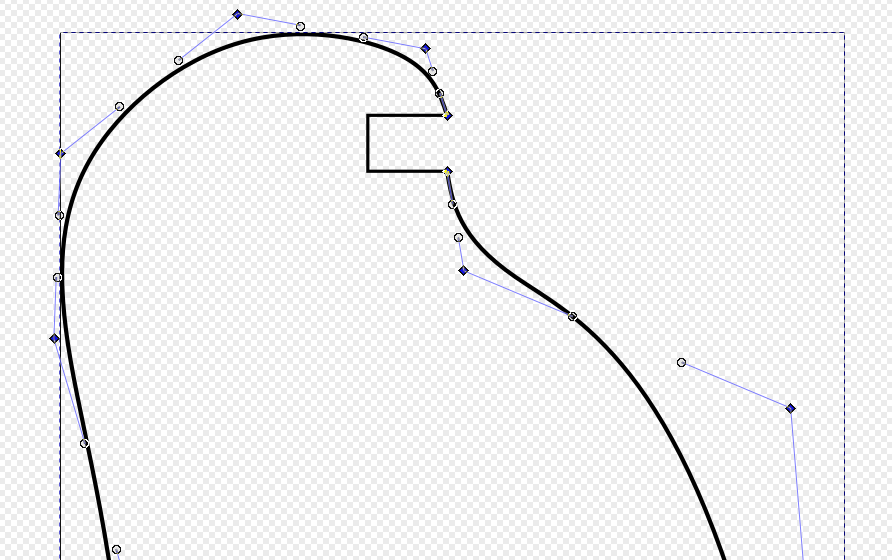

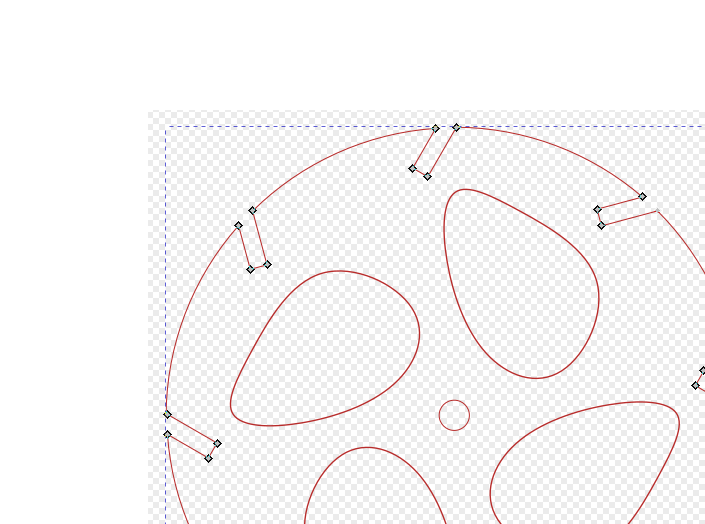

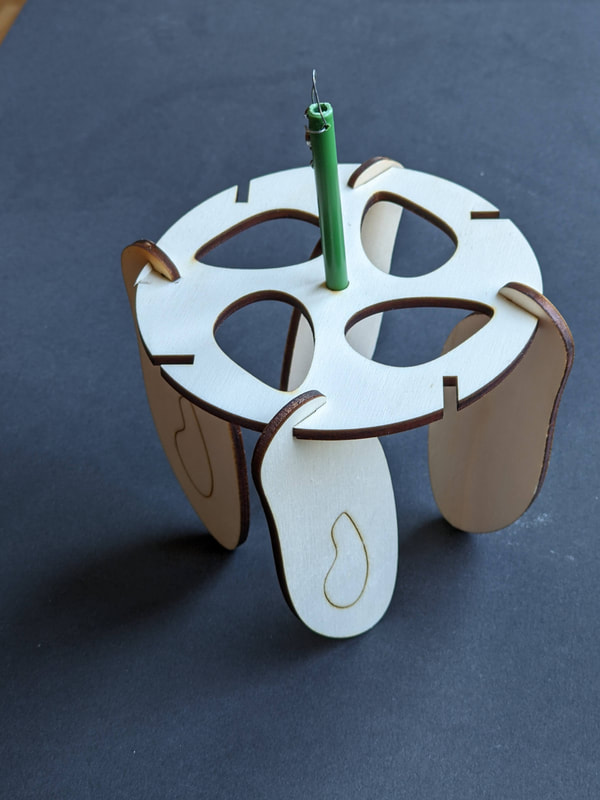

Auf dieser Seite ist ein Versuch die EU- und ISO-Normen für den Laien verständlich darzustellen. Es wird zum Beispiel aufgezeigt, dass für die Class 1 eine doppelte Sicherheit bei der Türe zum Laserraum bestehen muss (nur ein einzelner Schalter reicht nicht) Weiter ist es auch erforderlich, dass für den Unterhalt (Spiegel einstellen, Wasser nachfüllen etc.) die Sicherheit gewährleistet sein muss. Bonne Wilce arbeitet für die holländische Firma FabCore, welche bestrebt ist sichere europäische Geräte herzustellen. Im Laden habe ich mal das orange Acryl-Windrad gekauft. Es sieht toll aus, dreht aber sehr schlecht. Das staubdichte Kugellager bremst wohl zu stark und die Flügel sind ev. zu wenig gebogen. Um ein Windrad zu designen, finde ich es praktisch, wenn man zuerst ein Hilfs-Vieleck mit den Inkscape-Formen erstellt. So kann man die Flügelform an 2 benachbarten Ecken anbringen. Diagonalen im Vieleck helfen zu sehen ob sich sie Flügellinien überschneiden. Wenn man eine Flügellinie hat kann man diese duplizieren und anschliessen per "Objekt/Transformation..." um den erforderlichen Winkel drehen, usw. Ich finde es bietet sich an die Flügel mit einer Linie zu verzieren. Um die Position in jedem Flügel zu finden, kann das Hilfsvieleck zum Beispiel helfen. Im meinem Beispiel habe ich das Windrad an einen Mini-Drehstrom-Generator mit Langloch Mitnehmer montiert. Auch beim Thema Windrad bietet es sich an den digitalen Workflow in der Schule einzusetzen. Schon nur die Lamellen, welche alle die selbe Form haben eignen sich prima für die Produktion mit dem Lasercutter weil sie nur einmal gezeichnet werden müssen. Weiter sind Änderungen am Design schnell vorgenommen und ausgeschnitten. So kann z.B. die Form der Lamellen optimiert werden. Mit Vertikal-Windräder ist es noch schwierig ein gutes Resultat zu erzeugen. Man müsste wohl die Lamellen aus Acrylglas schneiden und anschliessend biegen... (das Video ist ein bisschen geschummelt) |

Heinz Maederist Lehrer für technisches Gestalten und möchte die digitale Transformation in den Werkraum bringen. Archiv

März 2024

|