|

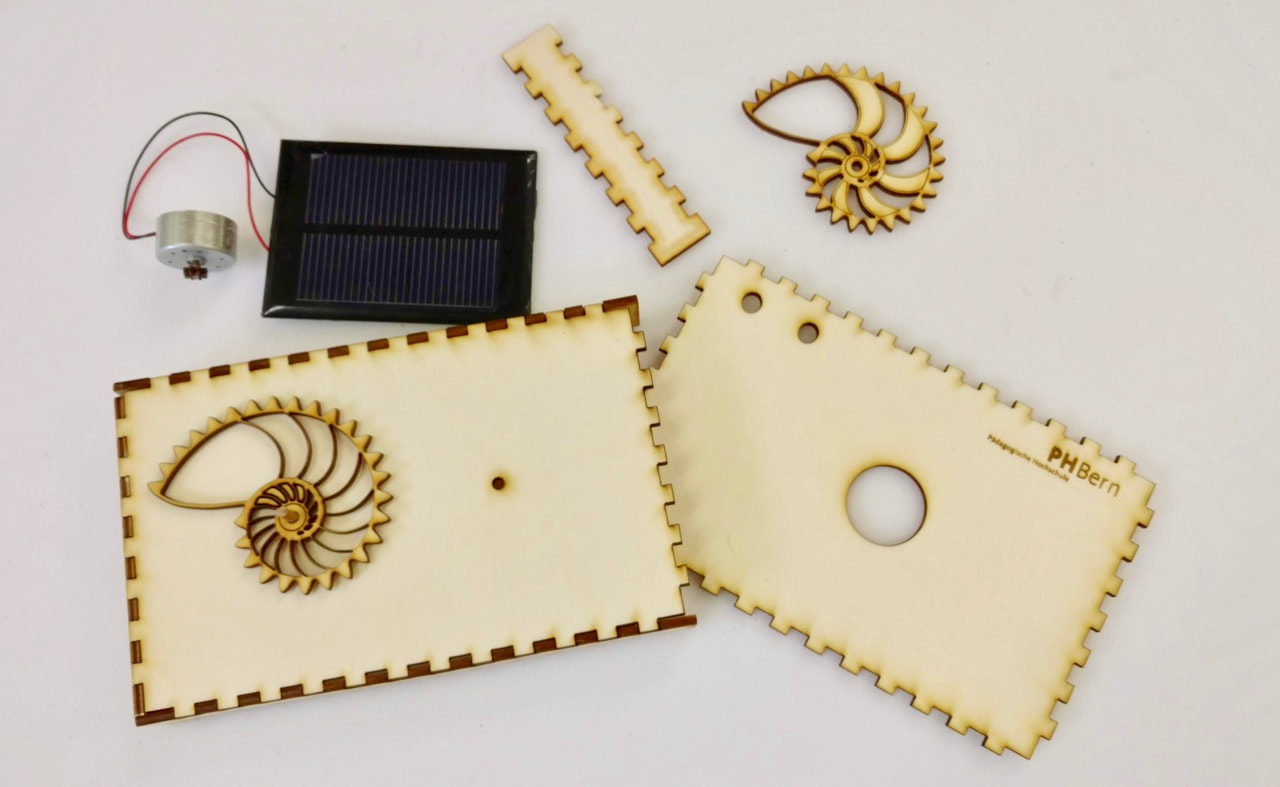

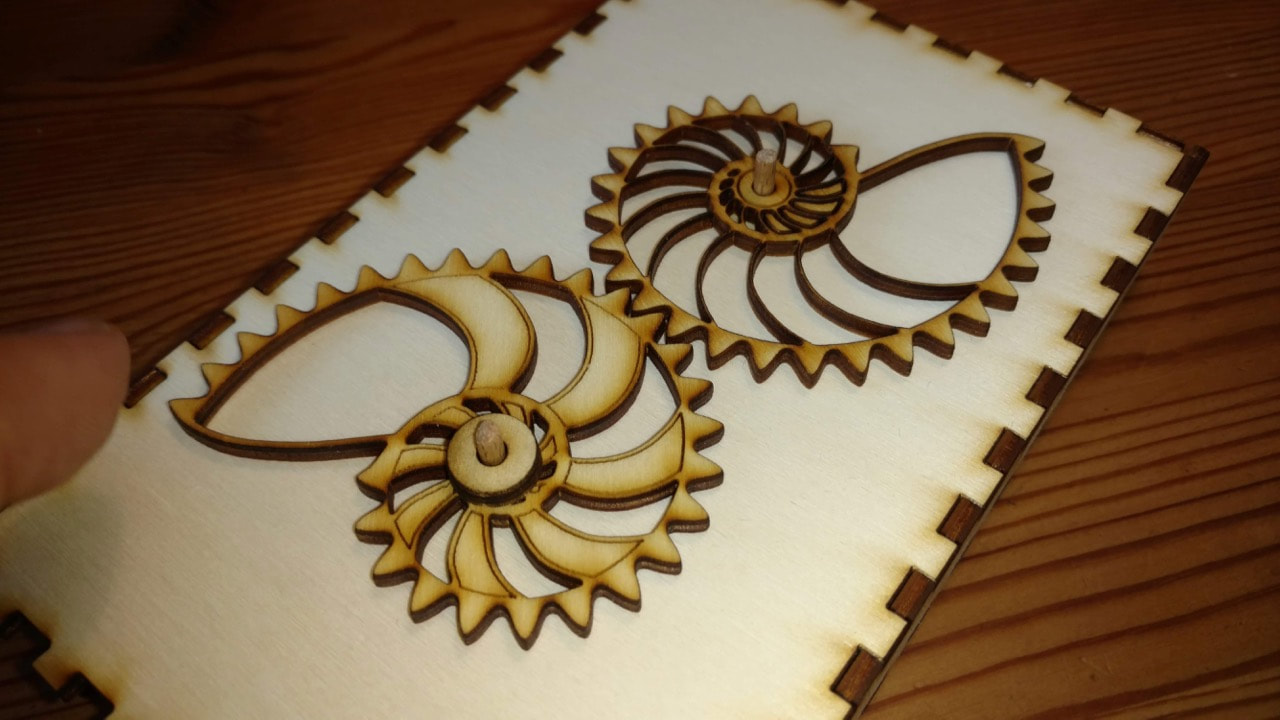

Ein weiterer Versuch mit speziellen Zahnräder. Diese Form wird sogar in der Industrie als Pumpe gebraucht!

0 Kommentare

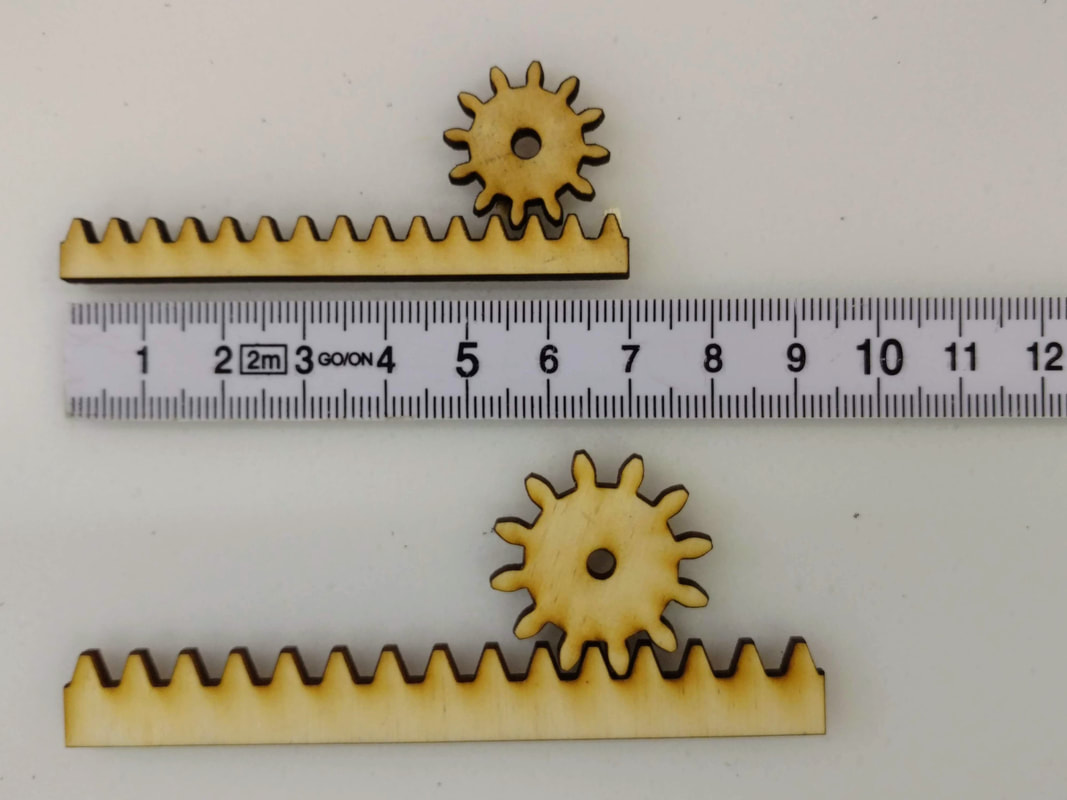

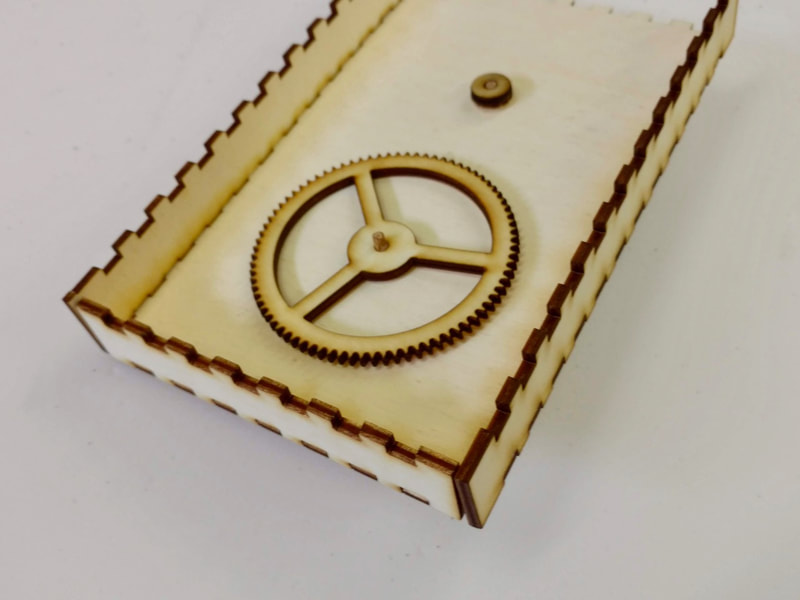

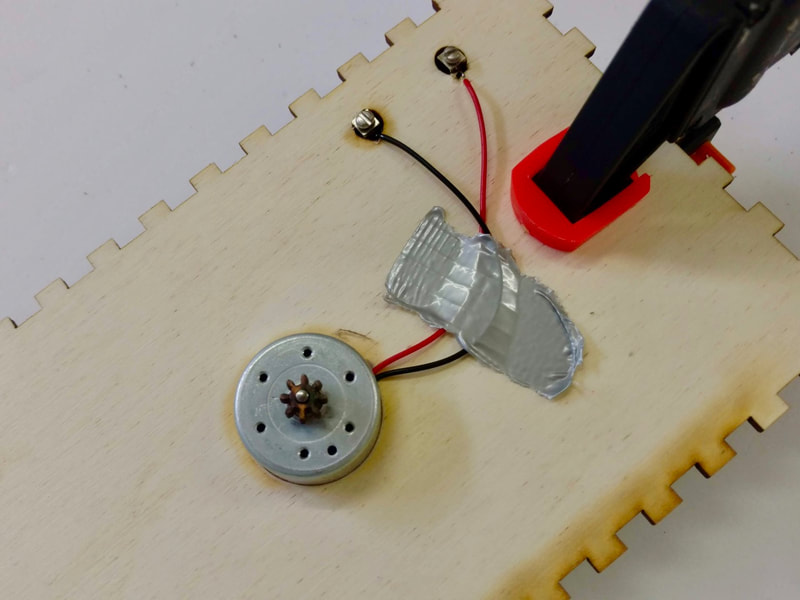

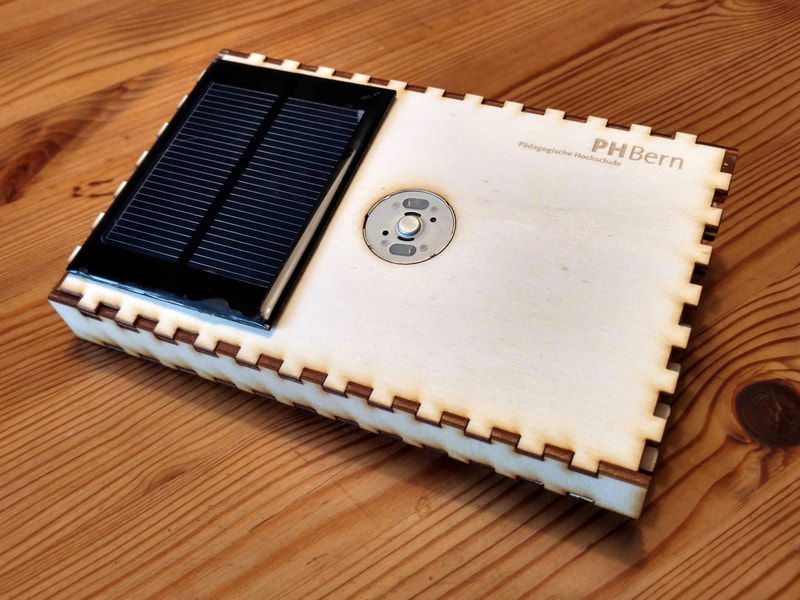

Ein weiteres Thema für das Lasercutten in der Schule sind Zahnräder. Auf der Suche nach Vorlagen und Tools für Zahnräder bin ich boxes und makerdesignlab fündig geworden. Es gibt auch den Geargenerator, dieser ist jedoch kostenpflichtig. Ich finde es faszinierend, dass es auch Zahnräder gibt, welche nicht rund sind, darum habe ich mich mal für die Nautilus Zahnräder entschieden. Auf Thingiverse habe ich die Vorlage für die Zahnräder gefunden. Die Zahnräder für den Motor und die Box habe ich mit boxes.py erstellt. Bearbeitet habe ich alles in Inkscape: Die Nautilus Achsenlöcher angepasst, bei der Box alle Löcher gezeichnet. Eine der Herausforderungen war die Position des Loches für den Motor, weil dies mit dem grossen Zahnrad passen muss. Das Solarpanel hat nur 0,5V aber 1A. Damit funktioniert es bereits mit wenig Sonne und dreht nicht so schnell. Den Durchmesser für den Motor wählte ich zuerst etwas zu gross, so dass der Motor nicht klemmte. Bei der Montage zerstörte ich leider das filigrane Nautiluszahnrad...schnell war wieder ein Neues gelasert!

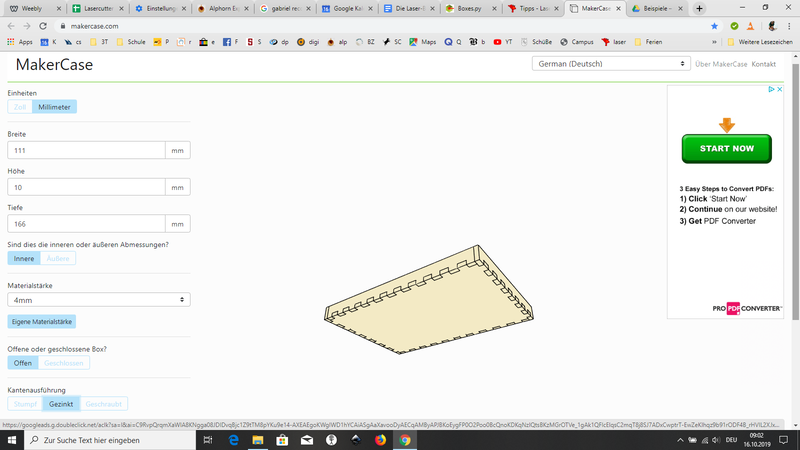

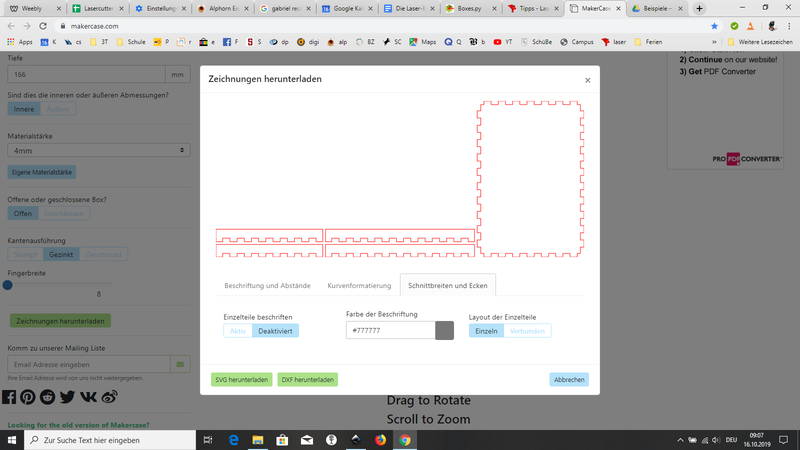

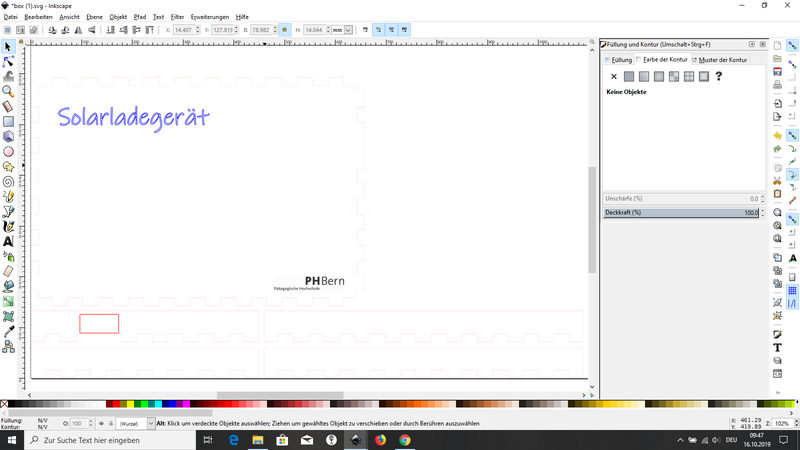

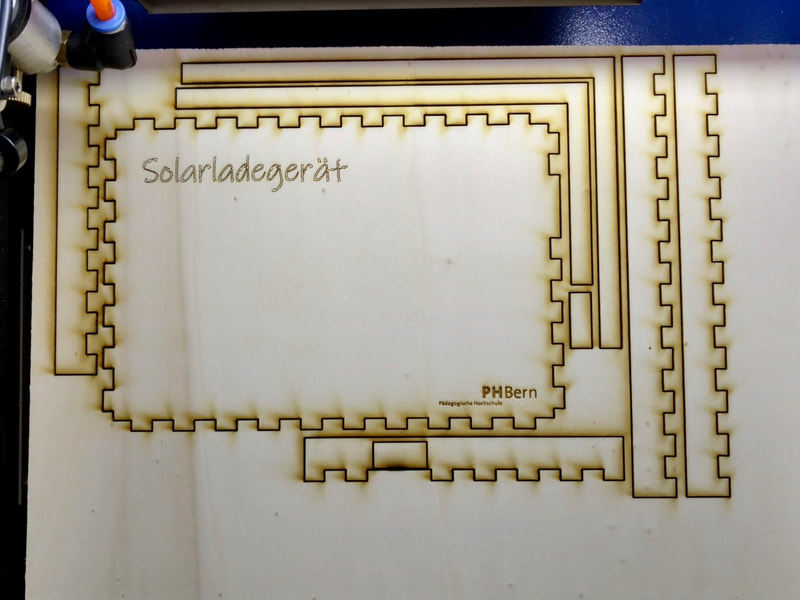

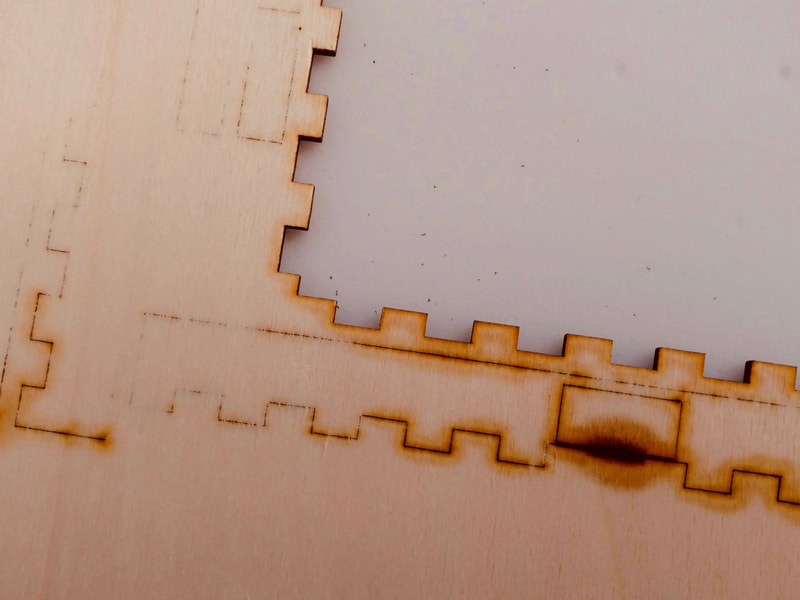

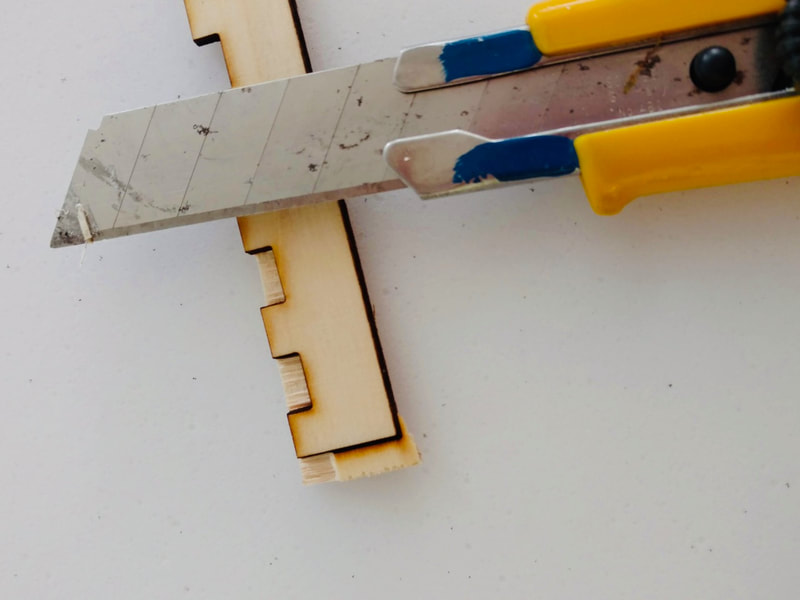

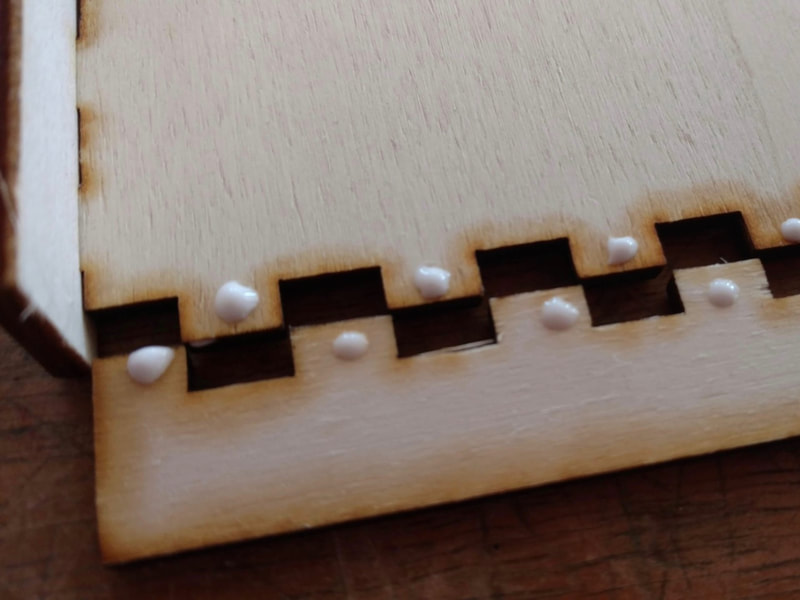

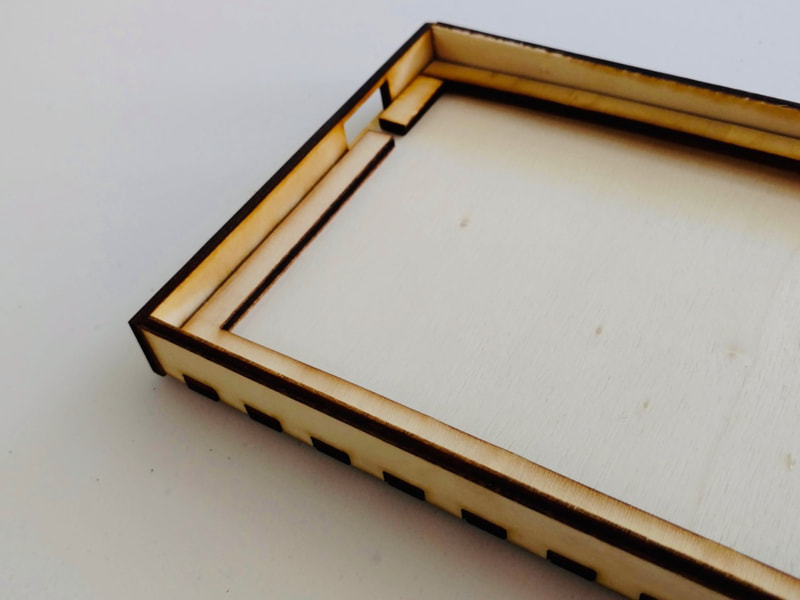

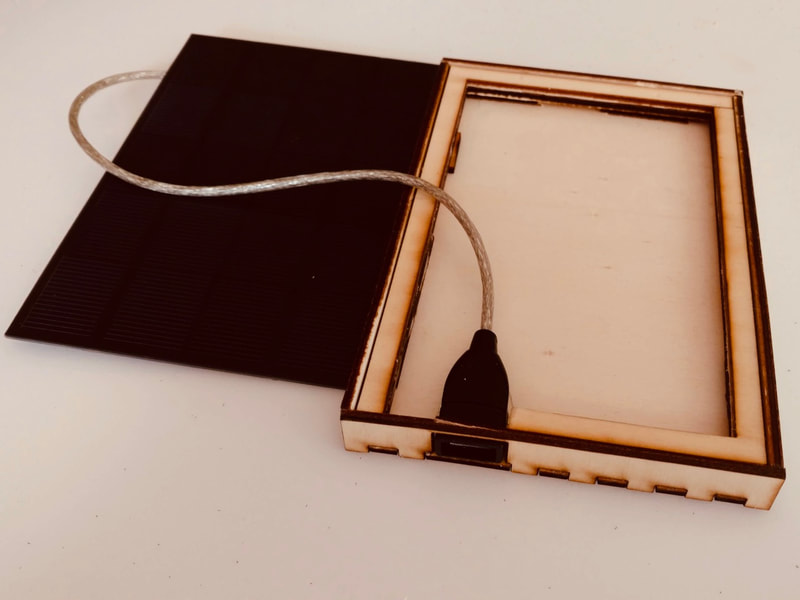

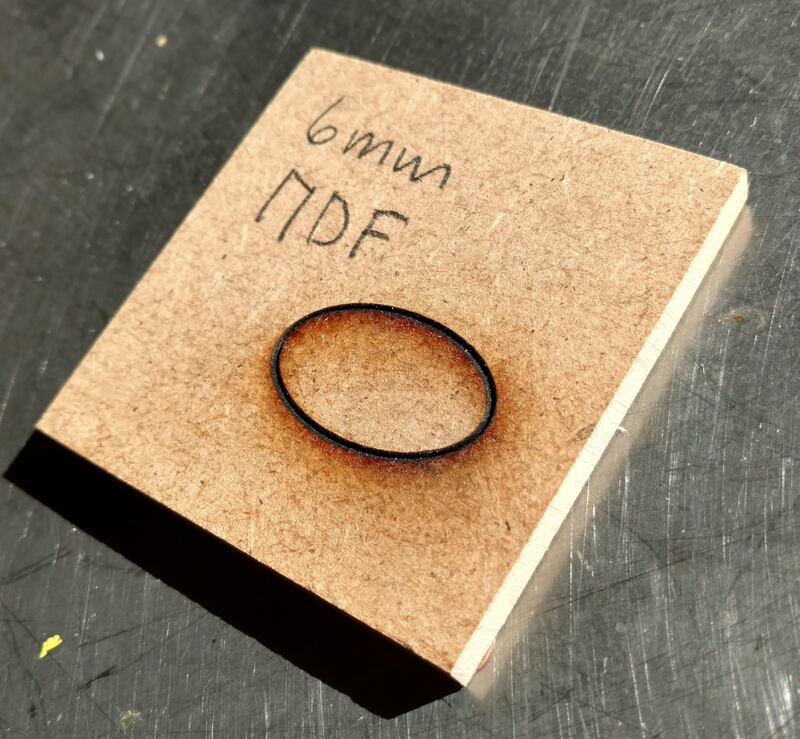

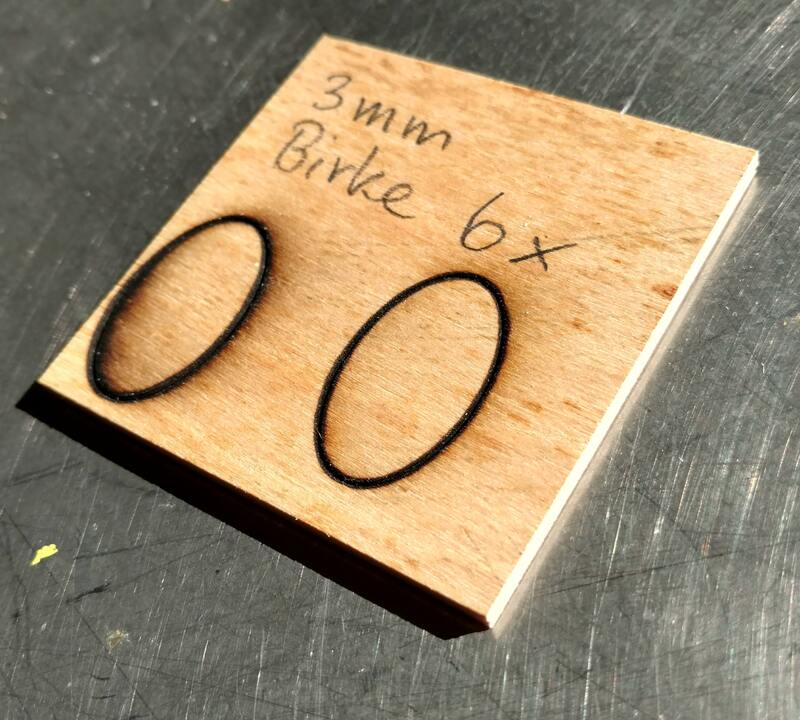

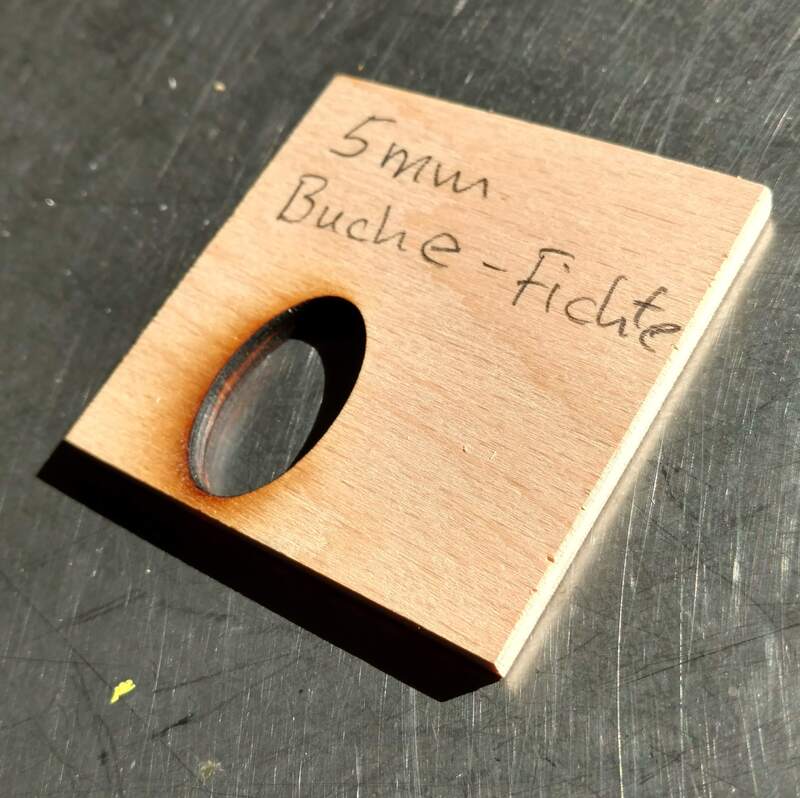

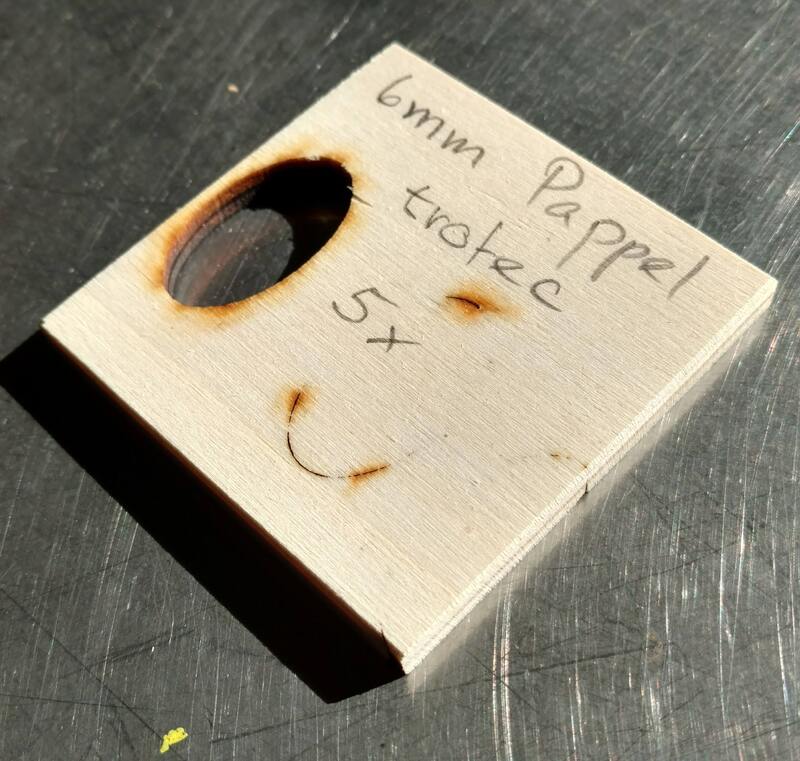

Was kann man mit dem Lasercutter herstellen? Es können die verschiedensten Behälter hergestellt werden. Hier stelle ich mal einen vor. Was könnte ich einpacken...Schreibzeug, Brille, Lieblingsspielzeug... Ich habe mal experimentiert um ein USB-Solarladegerät zu bauen. Ich fand es am Nachhaltigsten ohne Akku. Nun könnte ich doch eine Kiste dafür bauen. Auf MakerCase finde ich eine auf einer Seite offene Box. Ich gebe die Dimensionen des Solarpanels ein. Diese Box ändere ich in Inkscape ab, damit die USB-Buchse Platz hat und füge die Beschriftungen hinzu. Damit ich das Solarpanel besser einkleben kann, zeichne ich noch einen inneren Rahmen. Dies mache ich in jeweils 2 Teilen, um Platz zu sparen. Das Online-Tool svgnest optimiert die Platzierung, leider gehen jedoch Gravuren verloren. Diese könnten anschliessend erstellt werden. Ich habe dann mal deepnest versucht. Dieses Open Source Tool muss man installieren. Leider dauerte es ewig und ich hatte immer noch kein Resultat. Schlussendlich habe ich es von Hand in Inkscape optimiert... Jetzt ging es ans Lasern. Zuerst die Gravur (Logo) und die Konturgravur (blau) und dann das Schneiden (rot). Leider hat der K40 nicht überall durchgeschnitten. Die ersten Schnitte waren noch prima aber später nicht mehr. Ich habe mal das Kühlwasser gewechselt und die Power von 90% auf 94% erhöht und die Schnittgeschwindigkeit von 18 auf 13 vertieft. Eventuell liegt es auch an der Einstellung der Spiegel. Schliesslich konnte ich die Box lasern. einige wenige Schnitte musste ich mit dem Japanmesser (ganz analog ;-)) nachschneiden. Auch das zusammenleimen mit Holzleim ist natürlich analog! Hier ist noch ein kleines Video zum Schneiden... Der K40 ist zwar ein Unding, was die Sicherheit und Verarbeitungsqualität angeht, die Leistung ist jedoch für die Schule wirklich ansprechend. Hier sind einige Beispiele aus Holz: Bekanntlich gibt es sehr verschiedene Hölzer und auch bei der selben Holzart grosse Unterschiede. Beim verleimten Holz spielt auch der Leim eine grosse Rolle.

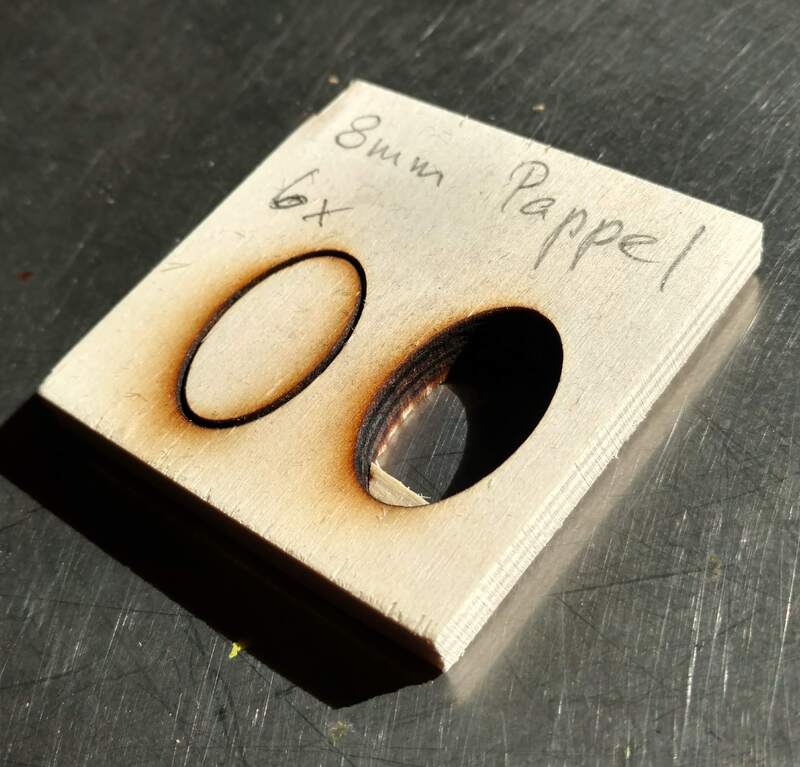

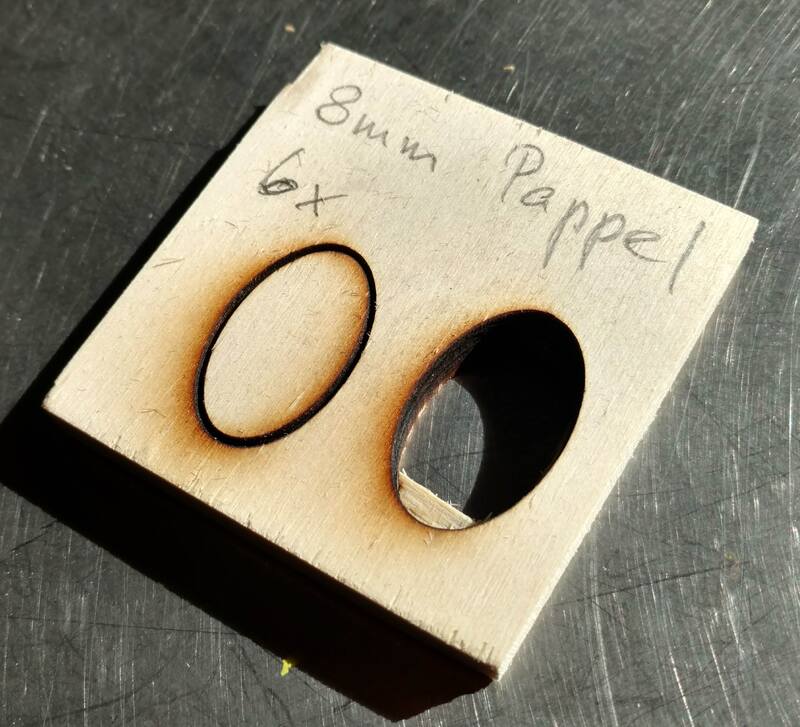

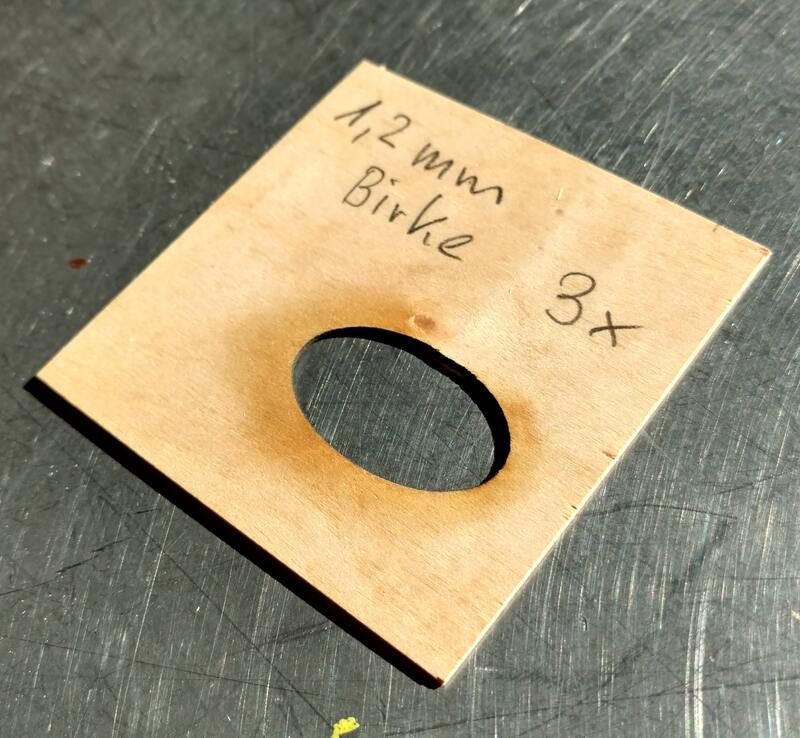

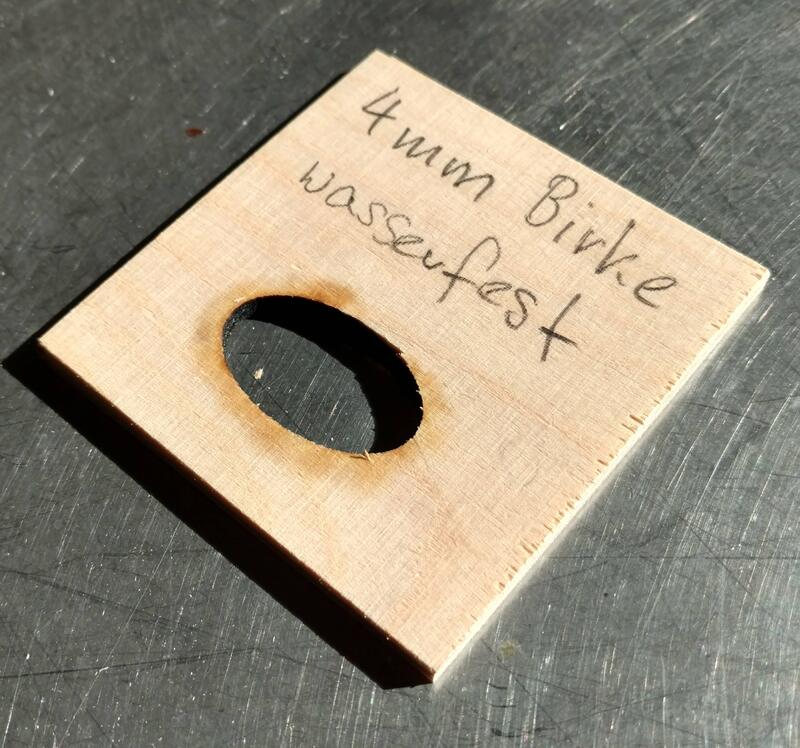

Pappel ist bis 6mm gut und wenn es sein muss auch 8mm schneidbar. Birke ist bei 1,2mm noch gut und bei 4mm 3-lagigem knapp schneidbar. Das 3mm Flugzeugsperrholz ist bei 6 Schichten und 5 wasserfesten Verleimungen auch mit 3 Durchläufen mit 90% Leistung nicht mehr schneidbar. Massivholz aus Nussbaum ist mit 4mm noch gut schneidbar. |

Heinz Maederist Lehrer für technisches Gestalten und möchte die digitale Transformation in den Werkraum bringen. Archiv

Juli 2024

|